Kabely a vodiče v osobních automobilech

Skryté pod přístrojovou deskou, v prostoru motoru nebo jinde pod polstrováním, jsou navrženy tak, aby splňovaly požadavky norem (např.: ISO 6722 – Evropa, SAE – Severní Amerika, JASO-Asie) nebo specifických požadavků zákazníků. I když se to může zdát nadnesené součet jejich délek v jednom automobilu, v závislosti na výbavě vozu, je 1,5–5 km.

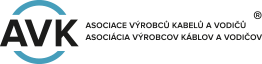

Jednotlivé druhy (uvedeny na obrázku) musí splňovat různá kritéria jako je odolnost vůči teplotám, vibracím, chemikáliím používaným v automobilech, oděrům a dalším z požadavkům. V souvislosti se snahou snižovat emise automobilů je požadována také jejich nízká hmotnost. Materiály, které jsou vyvinuty, aby splnily tyto požadavky jsou z PVC, polypropylénu, polyethylénu, polyesterů… a některé z nich jsou bezhalogenové.

Automobilové vodiče jsou definovány třemi základními charakteristikami:

- Teplotní třída

- Průřez

- Průměr

Popišme si je krátce:

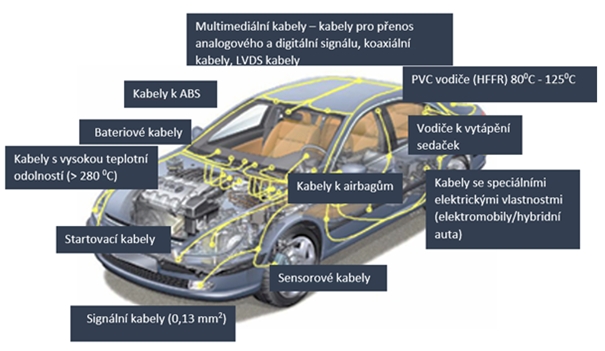

1. Teplotní třída

Během používání jsou kabely a vodiče vystaveny vnitřním (vedení proudu, blízkost motoru) a vnějším teplotám. Izolační mateiály musí být proto schopny těmto teplotám odolávat.

Odolnost kabelů a vodičů je specifikována třídami:

2. Průřez

Použitý průřez je definován podle požadovaného elektrického odporu, čím je průřez větší, tím více výkonu může přenést. Vývojáři musí správně vypočítat požadovaný průřez dle příkonu spotřebičů a optimální teplotní třídy vodičů, aby minimalizovali hmotnost a cenu výrobku.

Použití slitin mědi a horčíku umožňuje vyrábět menší průřezy a tím i redukovat hmotnost. Lehčím a levnějším materiálem než měď je hliník, která má ovšem nevýhodu v nemožnosti častých ohybů (nízká flexibilita) a dlouhodobé spolehlivosti spojů (koncovka a hliníkový vodič), vývoj ale nejde zastavit a u některých aplikací se postupně prosazuje hliník.

3. Průměr

Tato charakteristika je důležitá pro montáž do konektorů a koncovek (terminálů).

Zavedení nových vodičů a kabelů do automobilů předchází jejich schválení zákazníkem a doložení výsledků požadovaných rozměrových, elektrických, mechanických, klimatických, chemických zkoušek a zkoušek kompatibility s jinými materiály, kde jejich provedení z důvodu dlouhohodobých zkoušek může trvat měsíce a ne vždy se napoprvé podaří požadovaný výrobek vyvinout.

Josef Rimeš

Expert Technického týmu a Centra technické normalizace