Iný pohľad na svet káblov

„Čo je také ťažké na výrobe jedného kábla?“ Túto otázku som si položila, keď som prvýkrát približne pred rokom a pol vstúpila na pôdu našej kabelárskej firmy. Veď je to len medené lanko, na ktorom je potiahnutá nejaká izolácia. A kábel máme len čierny, biely, ten nabíjačkový pre telefóny alebo iné smart vecičky a vychytávky dnešnej doby. Toto bolo asi tak všetko to „odborné“, čo som o kábloch vedela. Až mi to je teraz smiešne.

Prekvapivý začiatok

Hneď na druhý deň po mojich štátniciach na vysokej škole som vhupla do sveta káblov ako technologička vývoja a výskumu. Plná očakávaní a elánu som vošla do kancelárie, kde ma (samozrejme okrem nových usmiatych kolegov) na stole čakal katalóg s produktami a všade okolo seba som videla samé vzorky káblov. Po našej prvej technologicko-výrobnej porade som sa ocitla v krajine, kde ostatní hovorili cudzou rečou – všetky tie skratky typu 9YSLCY, 2YSLY a 2YC2Y som považovala za zvláštne kódy (ak mám pravdu povedať, ešte teraz sa vždy pre istotu pozriem na nástenku, kde mám vytlačený celý zoznam skratiek podľa VDE a DIN, aby som sa náhodou nesplietla, ktorý kábel je polyetylénový a ktorý polypropylénový).

Zo života výroby káblov

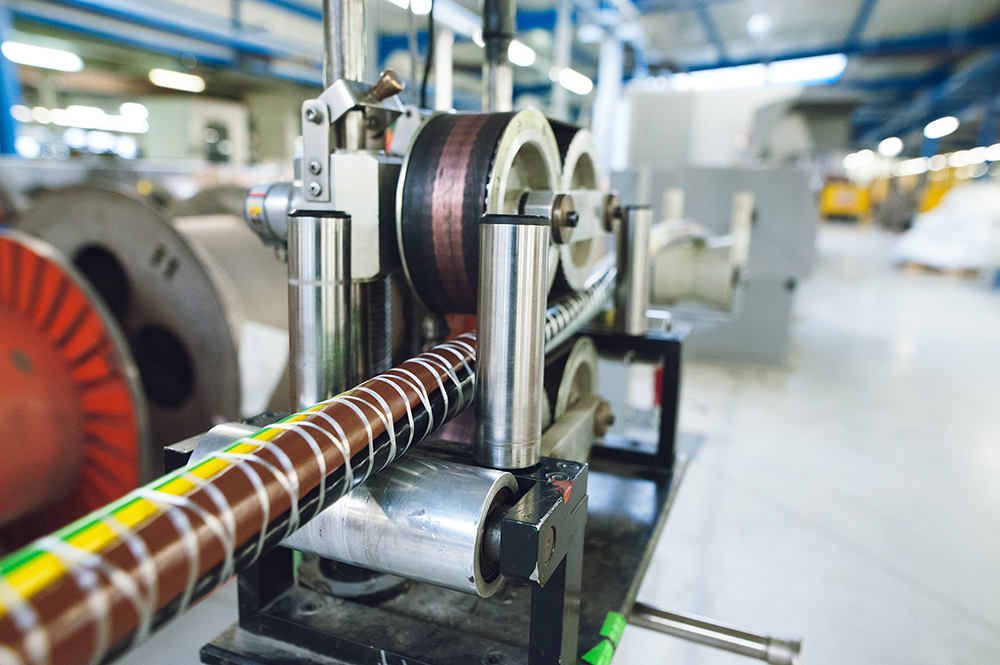

Nasledujúce tri mesiace som spolu s mojim trpezlivo vysvetľujúcim kolegom každé ráno absolvovala odbornú exkurziu po výrobnej hale. Zrazu som zistila, že výroba káblov nie je až taká jednoduchá. Že najprv musí meď dovezená na kamiónoch prejsť vstupnou kontrolou, kde sa preskúšajú vybrané vlastnosti, či vyhovujú predpísaným. Následne medené drôty prechádzajú sústavami diamantových prievlakov cez hruboťah, potom cez stredoťah a že existuje nejaká sypačka, kto by to bol povedal? Ja určite nie, keďže v laboratóriu na vysokej škole som sa stretla s meďou v miligramových množstvách, nie v tonách. Nasledovalo zoznámenie s výtlačnými linkami – tkz. extrúdermi, kde sa za pôsobenia tepla a tlaku pôvodný granulový materiál roztaví, pomocou šneku a matrice je vytlačený na medené lanko alebo ak ide o jeden z tých jednoduchších (jednožilových) káblov, tak sa materiál vytlačí priamo na izoláciu. Túto teóriu snáď ovláda každý, kto pracuje v podobnom odbore, ale vidieť na vlastné oči výrobu žily, to je už iný zážitok. Ale to nie je všetko. Ak je kábel viacžilový, resp. s prídavkami rôznych výplňových materiálov, žily sa stáčajú – lanujú, môže prísť aj k páskovaniu a ak sa požaduje, aby bol kábel tienený pomocou pocínovaných drôtov, prichádzajú na rad opletovacie stroje. O nastavení príslušných liniek nebudem radšej ani hovoriť, to je samostatná kapitola sama o sebe.

Pri ranných obchôdzkach sme neobišli ani skúšobňu, kde sa robia rôzne skúšky v závislosti od vyžadovanej normy. Podľa špeciálneho skenera sa zisťujú hrúbku plášťa alebo izolácie, merajú sa odpory, zisťuje sa pevnosť a ťažnosť materiálu, v páliacej komore sa vyrobené káble pália podľa európskej normy IEC alebo podľa UL normy. Všetko závisí od toho, čo náš zákazník vyžaduje.

O aký typ termoplastu ide?

Mojou prvou vývojovou úlohou bolo nájsť vhodný izolačný materiál. Mala som k dispozícií vzorku príslušného kábla s technickou špecifikáciou a skúškami, ktoré má požadovaný materiál vydržať. Bol tu však jeden háčik. Nebolo uvedené, o aký typ termoplastu ide. A tu začalo moje skúmanie. Najprv som preverila, či mechanické vlastnosti (pevnosť a ťažnosť) pred a po starnutí danej vzorky sedia s technickou dokumentáciou. Čuduj sa svete – nesedeli. Čo teraz? Viete si predstaviť, ako moja predstava o tom, že ak za niečo ručíte, to máte dodržať, bola v sekunde preč. Ach, tá mladícka naivita a nasadené ružové okuliare. Je toto bežné? Ktorým údajom teraz veriť? Kolegovia len mávli rukou, aby som si z toho nič nerobila, že veľmi často realita nezodpovedá písmenkám a číslam v špecifikáciách. Preto sa vzorka dala na ďalšie testovania. Po pár dňoch som obdržala výsledné hodnoty a začalo sa porovnávanie údajov s materiálmi, ktoré bežne používame vo výrobe. Niektoré z nich sa zhodovali, tak logicky vyplývalo ich testovanie podľa noriem skúšok zadaných v špecifikácií. Nakoniec sme sa ani s jedným materiálom nedostali k hodnotám vzorkového kábla, tak nastal čas osloviť dodávateľov termoplastov.

Ako nováčik presne neviete, koho môžete osloviť a koho nie, tak som išla rad zaradom. Zrazu mi prišlo toľko odpovedí s ponúkanými materiálmi, že keby chceme všetky odskúšať, robili by sme to ešte aj dnes. Keď sa ,,môj“ prvý objednaný materiál dostal do výroby na ovzorkovanie, ani som nedýchala a celý čas som pobehovala okolo liniek a sledovala, ako sa materiál správa. Viete si asi živo predstaviť potom to moje sklamanie, keď hodnoty nevyšli tak, ako som chcela. No nič, musela som vyskúšať ďalší materiál a potom ďalší… Dnes by som ostala milo prekvapená, ak by hneď prvý vybraný izolačný alebo plášťový materiál splnil všetky kritéria. Už som sa naučila, že vždy treba mať aj nejakú alternatívu. A že ani nespím a nedýcham, keď sa ,,moje“ materiály testujú, to platí stále.

Od môjho prvého vážneho kontaktu s výrobou káblov ubehlo pár mesiacov, ale keď sa teraz moji kolegovia rozprávajú o lankách triedy 5 a 6, o lanovkách, prenosných odvíjakoch alebo o backtwiste, už ma ani nenapadne utekať do kníhkupectva pre slovník cudzích slov. Je toho ešte veľa, čo sa musím naučiť, ale som rada, že som vhupla do tohto sveta, pretože aj vďaka našej kabelárskej práci dokážeme spájať celý svet.